أسطوانة كربيد التنغستن مقابل أسطوانة الفولاذ

في صناعة الدرفلة الحديثة، تُعدّ اللفائف مكونات أساسية تؤثر بشكل مباشر على كفاءة الدرفلة وجودة المنتج وتكاليف الإنتاج. تختلف لفات الكربيد عن لفات الفولاذ اختلافًا كبيرًا في خصائص المواد والأداء ونطاق الاستخدام.

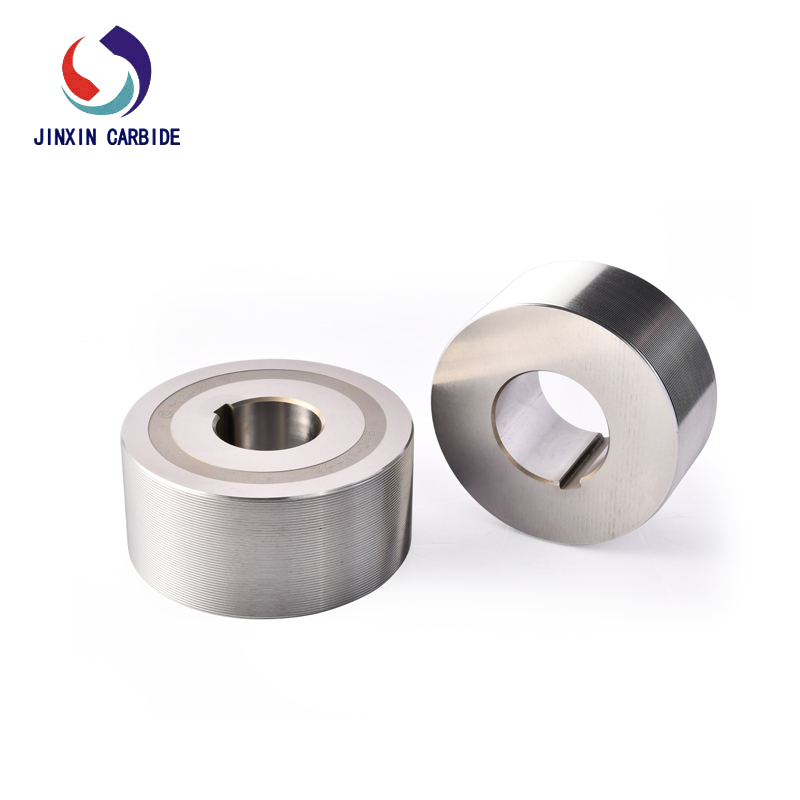

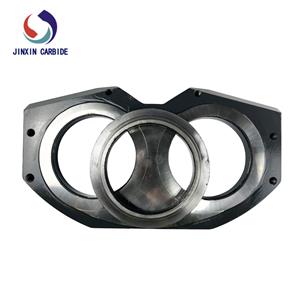

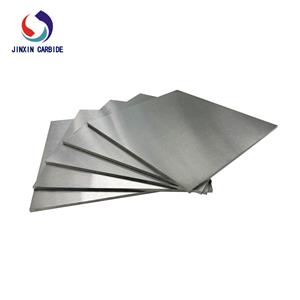

لفائف كربيد التنغستنتُصنع هذه الأسطوانات بشكل أساسي باستخدام مسحوق المعادن، باستخدام أطوار صلبة مثل كربيد التنغستن وعوامل ربط مثل الكوبالت. تتميز هذه الأسطوانات بصلابة عالية جدًا (إدارة الموارد البشرية 89-93) ومقاومة ممتازة للتآكل. كما أنها مقاومة للتشقق والتشوه الأبعادي حتى في ظروف السرعة العالية ودرجات الحرارة العالية، مما يقلل بشكل كبير من الحاجة إلى الاستبدال والصيانة. بالإضافة إلى ذلك، توفر أسطوانات الكربيد دقة تشغيل عالية، ويمكنها تحسين اتساق أبعاد المنتج النهائي وتشطيبه النهائي بشكل كبير.

مع ذلك، تواجه بكرات مرحاض بعض القيود، بما في ذلك انخفاض المتانة وارتفاع خطر التشقق تحت الأحمال الثقيلة أو ظروف التصادم غير الطبيعية. لذلك، في تطبيقات الدرفلة الأولية أو الخشنة التي تنطوي على أحمال متكررة عالية التأثير، يجب استخدام بكرات الكربيد بحذر.

على النقيض من ذلك، تُصنع لفائف الفولاذ عادةً من الحديد الزهر أو الفولاذ المصبوب، وتُصنع من خلال عمليات الصب أو التشكيل. على الرغم من أن صلابتها ومقاومتها للتآكل أقل من لفائف الكربيد الأسمنتي، إلا أنها تتميز بمتانة ومقاومة فائقة للصدمات. وهي مناسبة لمصانع الدرفلة الأولية، ومصانع درفلة الصفائح المتوسطة والثقيلة، وغيرها من التطبيقات التي تتطلب أحمالًا ثقيلة وقوى صدمات شديدة، مع ميزة إضافية تتمثل في انخفاض التكلفة الأولية.

ومع ذلك، تميل لفائف الفولاذ إلى التليين عند درجات الحرارة المرتفعة، وتفتقر إلى مقاومة كافية للتآكل، وتتطلب الاستبدال المتكرر وإعادة الطحن، مما قد يؤدي إلى زيادة تكاليف التشغيل على المدى الطويل.

باختصار، بالنسبة للمؤسسات التي تسعى إلى الحصول على عمليات درفلة مستمرة عالية الدقة وعالية الكفاءة وطويلة العمر،لفات كربيد الأسمنتتُعدّ بلا شك الخيار الأمثل. ومع ذلك، بالنسبة لعمليات الدرفلة الأولية أو حيث تكون ميزانيات الاستثمار محدودة، لا تزال بكرات الفولاذ تُقدّم قيمة عملية كبيرة.